Việc hiểu và áp dụng quy trình sản xuất sàn gỗ tự nhiên đem lại nhiều ý nghĩa quan trọng. Đầu tiên, việc này giúp đảm bảo chất lượng và tính ổn định của sản phẩm cuối cùng, từ đó tạo ra những không gian sống chất lượng và an toàn cho người sử dụng. Thứ hai, việc áp dụng quy trình sản xuất chuyên nghiệp giúp tối ưu hóa tài nguyên và giảm thiểu các tác động tiêu cực đến môi trường. Cuối cùng, việc hiểu rõ quy trình sản xuất giúp tăng cường sự hiểu biết và đánh giá của người tiêu dùng về sản phẩm, từ đó thúc đẩy sự phát triển và sự tin cậy trong thị trường sàn gỗ tự nhiên.

Khai thác và chuẩn bị nguyên liệu

Lựa chọn cây gỗ phù hợp và tuổi đời

Gỗ vừa được khai thác

Tiêu chí lựa chọn: Trước khi tiến hành khai thác, đội ngũ chuyên gia sẽ thăm dò và đánh giá các khu rừng để xác định cây gỗ phù hợp nhất. Các tiêu chí đánh giá bao gồm loại cây, tuổi đời, độ dày và chất lượng gỗ.

Loại gỗ làm sàn: Gỗ Giáng Hương, Gỗ Căm Xe, Gỗ Óc Chó, gỗ Chiu Liu, gỗ Gõ Đỏ, gỗ Sồi, gỗ Lim, gỗ Teak, gỗ Pơ Mu, gỗ keo Tràm….

Đánh giá chất lượng: Sau khi chọn lựa cây gỗ, các chuyên gia sẽ tiến hành đánh giá chất lượng của từng cây. Điều này bao gồm việc kiểm tra sự tráng cây, đo độ đồng đều của gỗ, và xác định mức độ ảnh hưởng của môi trường đối với cây gỗ. Những cây gỗ chất lượng cao và không bị tác động tiêu cực sẽ được ưu tiên lựa chọn cho quá trình sản xuất sàn gỗ tự nhiên.

Cưa hạ và vận chuyển gỗ về nhà máy

Vận chuyển gỗ về nhà máy

Sử dụng kỹ thuật cưa hạ: Các nhà máy sẽ sử dụng các kỹ thuật cưa hạ hiện đại và an toàn để đảm bảo gỗ được cưa hạ một cách chính xác và không gây hỏng hóc hoặc đe dọa đến an toàn lao động.

Vận chuyển an toàn: Sau khi được cưa hạ, gỗ sẽ được vận chuyển đến nhà máy bằng các phương tiện vận chuyển phù hợp. Các biện pháp bảo vệ như đóng gói cẩn thận và sử dụng phương tiện vận chuyển chuyên dụng sẽ được thực hiện để đảm bảo an toàn và tránh hỏng hóc cho gỗ trong quá trình vận chuyển.

Phân loại và chuẩn bị gỗ cho quá trình chế biến

Phân loại theo kích thước và chất lượng: Tại nhà máy, gỗ sẽ được phân loại dựa trên kích thước, loại cây và chất lượng. Các tấm gỗ có kích thước và chất lượng tương đồng sẽ được nhóm lại để tiện cho quá trình chế biến.

Tiến hành xử lý trước: Trước khi bắt đầu quá trình chế biến chính, gỗ sẽ được xử lý trước để loại bỏ các phần không cần thiết và xử lý các khuyết điểm trên bề mặt gỗ. Điều này đảm bảo rằng gỗ sẽ có chất lượng tốt và phù hợp cho quá trình sản xuất sàn gỗ tự nhiên.

Chế biến gỗ

Xẻ gỗ thành các tấm ván

Chuẩn bị trước quy trình: Trước khi tiến hành xẻ gỗ, các tấm gỗ được chuẩn bị sẽ được đặt trên các bàn làm việc chuyên dụng, sẵn sàng cho quy trình chế biến tiếp theo.

Sử dụng máy chuyên dụng: Các tấm gỗ sẽ được đưa vào các máy chuyên biệt để xẻ thành các tấm ván với kích thước và độ dày mong muốn. Quá trình này được thực hiện một cách cẩn thận và chính xác để đảm bảo độ chính xác và đồng đều của các tấm ván sau khi chế biến.

Ngâm gỗ và Phân loại gỗ

Ngâm gỗ: Các tấm gỗ sau khi được cắt xẻ phù hợp sẽ được chuyển qua ngâm 50 ngày cho nhựa gỗ phai ra nước

Phân loại gỗ: Các tấm gỗ có vân màu đẹp, không có mắt hay có mắt… sẽ được phân loại sao cho phù hợp theo từng loại. Còn lại các phần gỗ thừa sẽ được sử dụng để làm các vật liệu nội thất gia dụng khác.

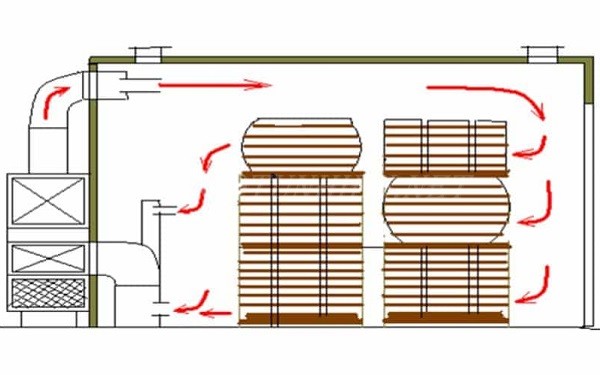

Sấy gỗ bằng công nghệ lò hơi nước

Chuẩn bị quy trình sấy: Sau khi ngâm gỗ, gỗ sẽ được chuyển vào các lò sấy hiện đại được trang bị công nghệ lò hơi nước.

Điều chỉnh và kiểm soát quá trình: Các thợ làm việc có kinh nghiệm sẽ điều chỉnh và kiểm soát các thông số cần thiết như nhiệt độ, độ ẩm và thời gian sấy để đảm bảo gỗ được sấy đều và đạt độ ẩm tiêu chuẩn. Quá trình này cũng giúp ngăn ngừa các vấn đề như cong vênh và nứt nẻ trên bề mặt của các tấm ván sau khi sử dụng.

Các tấm ván sẽ được sấy ở nhiệt độ cao đảm bảo độ ẩm của sàn gỗ tự nhiên dưới 8%. Sau khi hồi ẩm đạt nhiệt độ dưới 12% chờ gỗ về trạng thái ổn định, sẽ được đưa ra để tiếp tục sản xuất. Những tấm ván có dấu hiệu cong vênh, co ngót sẽ bị loại trong bước này.

Thiết kế tấm ván sàn gỗ theo kích thước

Bước tiếp theo các phôi gỗ sẽ được cho vào máy bào 4 mặt và cắt theo các kích thước chuẩn theo quy định.

Các quy cách kích thước sàn gỗ có thể là

- Dài: 480mm, 630mm, 780mm, 930mm, 1080mm, 1200mm, 1800mm

- Rộng: 60mm, 90mm, 92mm, 95mm, 105mm, 120mm, 135mm, 165mmm

- Dày: 15mm, 18mm, 20mm, 22mm

Hoặc có thể là bất kỳ kích thước nào, nếu khách hàng đặt riêng nhà máy sản xuất.

Đánh hèm mộng cho sàn

Các tấm ván sau khi đã được cắt thành kích thước sẽ được chuyển qua máy xoi hèm mộng. Trong trường hợp của các loại ván sàn công nghiệp, hệ hèm khóa thường chỉ xuất hiện ở hai cạnh của tấm ván. Điểm đặc biệt của sàn gỗ tự nhiên là hệ hèm mộng có độ dày từ 6-8 mm, với 50% mộng âm và 50% mộng dương, bao phủ toàn bộ bốn cạnh của tấm ván.

Điều này có nghĩa là một khoảng sàn gỗ lớn có thể được kết nối chặt chẽ thành một mảng duy nhất. Trong khi các loại ván sàn gỗ công nghiệp thường chỉ có hệ hèm khóa hai bên, có thể dẫn đến hiện tượng phần đầu của tấm ván bị nổi lên sau một thời gian sử dụng. Hệ hèm mộng của sàn gỗ tự nhiên, với hèm mộng bốn cạnh, giúp duy trì tính phẳng của bề mặt sàn một cách ổn định.

Sơn và hoàn thiện

Sử dụng sơn và lớp hoàn thiện phù hợp

Lựa chọn sơn: Sơn được chọn lựa cẩn thận để đảm bảo tính chất và màu sắc phù hợp với yêu cầu của sản phẩm sàn gỗ tự nhiên. Thường là sơn UV Treffert nhập khẩu từ Đức, có khả năng tạo ra lớp hoàn thiện bề mặt bền bỉ và đẹp mắt.

Lớp hoàn thiện: Sau khi sơn, các sản phẩm sàn gỗ tự nhiên thường được phủ lớp hoàn thiện như lớp sơn bóng tăng cường ô xít nhôm, giúp bề mặt sàn trở nên bóng mượt và chống trầy xước.

Quy trình sơn và hoàn thiện bề mặt

Chuẩn bị bề mặt: Trước khi sơn, bề mặt các tấm ván sẽ được kiểm tra kỹ lưỡng và làm sạch để loại bỏ bụi và các hạt nhỏ.

Sơn lớp đầu: Một lớp sơn đầu tiên được phủ lên bề mặt gỗ và được sấy khô để tạo liên kết vững chắc.

Lót sơn: Sau khi lớp sơn đầu đã khô, một hoặc nhiều lớp sơn lót sẽ được thêm vào để tăng cường độ bền và bảo vệ cho bề mặt sàn gỗ.

Sơn hoàn thiện: Cuối cùng, một lớp sơn hoàn thiện sẽ được phủ lên bề mặt để tạo ra lớp bảo vệ cuối cùng và mang lại vẻ đẹp bóng mượt cho sản phẩm. Đảm bảo rằng quá trình sơn và hoàn thiện được thực hiện một cách đồng đều và chính xác để đảm bảo chất lượng cuối cùng của sàn gỗ tự nhiên.

Kiểm tra chất lượng và đóng gói

Kiểm tra kỹ thuật và thẩm mỹ

Thành phẩm hoàn thiện tấm ván sàn gỗ tự nhiên

Kiểm tra kỹ thuật: Các sản phẩm sàn gỗ tự nhiên sẽ trải qua quá trình kiểm tra chất lượng kỹ thuật để đảm bảo rằng chúng đáp ứng các tiêu chuẩn và yêu cầu kỹ thuật nhất định. Điều này bao gồm kiểm tra độ dày, độ phẳng, độ chắc chắn và độ bền của các tấm ván.

Kiểm tra thẩm mỹ: Ngoài ra, sản phẩm cũng sẽ được kiểm tra về mặt thẩm mỹ để đảm bảo rằng bề mặt sàn gỗ tự nhiên có vẻ đẹp và màu sắc đồng nhất, không có các vết nứt, vết trầy hoặc các khuyết điểm khác.

Đóng gói sản phẩm

Bảo vệ và an toàn: Sau khi kiểm tra, các sản phẩm sẽ được đóng gói một cách cẩn thận để đảm bảo an toàn trong quá trình vận chuyển và lưu trữ. Các tấm ván sẽ được đặt trong các thùng carton hoặc bao bì chắc chắn để tránh va đập và hư hỏng trong quá trình vận chuyển.

Đảm bảo chất lượng: Quá trình đóng gói cũng được thực hiện dưới sự giám sát của nhân viên chuyên nghiệp để đảm bảo rằng các sản phẩm được đóng gói một cách cẩn thận và chính xác, đồng thời đảm bảo chất lượng cuối cùng của sản phẩm không bị ảnh hưởng.

Kết luận

Trong quy trình sản xuất sàn gỗ tự nhiên, mỗi giai đoạn đều đóng vai trò quan trọng trong việc tạo ra sản phẩm cuối cùng đạt chất lượng cao và đáp ứng được nhu cầu của khách hàng. Từ việc chọn lựa nguyên liệu đến quy trình chế biến, sơn và hoàn thiện, cùng việc kiểm tra chất lượng và đóng gói, mọi bước đều được thực hiện một cách cẩn thận và chuyên nghiệp.

Qua quy trình này, không chỉ tạo ra những sản phẩm sàn gỗ tự nhiên với độ bền cao, tính thẩm mỹ đẹp mắt mà còn đảm bảo an toàn và tiện lợi cho việc vận chuyển và lưu trữ. Việc hiểu và áp dụng quy trình sản xuất sàn gỗ tự nhiên đóng vai trò quan trọng trong việc đảm bảo chất lượng sản phẩm và sự hài lòng của khách hàng.